Q18. 日本では省エネが進んでいるのでは?

A. それは昔の話です。1970 年代の石油ショック後は省エネが進みましたが、他の国も同様に省エネは進めています。1990 年以降は日本の省エネは停滞しています。

<解説>

省エネが進んだのは 1990 年まで

昨年、現自公政権が閣議決定した第 5 次エネルギー基本計画では、たしかに「日本の産業界はエネルギー効率を 4 割改善」と書いてあります。この 4 割改善というのは GDP あたりエネルギー(一次エネあるいは最終エネ)の改善だと思われますが、これは産業構造転換などで先進国では改善して当然の指標(数値)です。

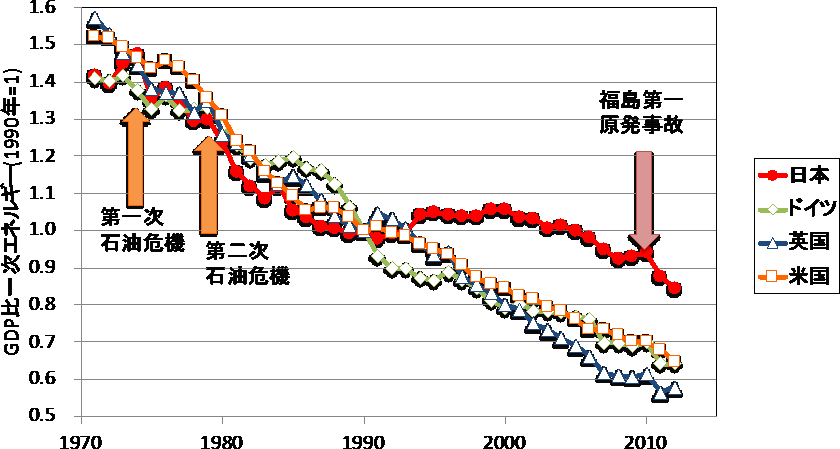

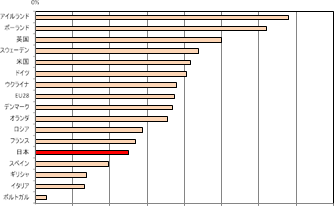

主要国の GDP 比一次エネを 1973〜90 年でみると、日本でも大きく改善しているものの、他の先進国、米国やドイツでもこれに近いレベルまで改善しています(図 9)。一方、1990 年以降2016 年までで比較すると、日本の改善率は先進国で最低に近いです(図 10)。この背景には、

実質輸入石油単価が 1986 年頃に第二次石油危機以前に戻ったことがあります。すなわち、図 9で示されてるように、日本は石油ショック後の省エネを怠ったと言えます。

住宅や工場での省エネポテンシャルが大きい

日本の住宅の省エネはドイツなどと比較して不十分です。具体的には、新築住宅の省エネ性能の向上の徹底や既存住宅の改修による省エネ性能の向上を実施することによって大きな省エネが可能になります。その他にも、省エネ型家電製品等へ買い替えの促進や家庭用エネルギーマネジメントシステム(HEMS)の推進も必要です。これらは、すべて元が取れる投資であり、様々な政府施策が考えられます。

ビルなどの業務部門の省エネも不十分です。住宅と同様に、新築建築物の省エネ性能の向上の徹底や既存住宅の改修による省エネ性能の向上が必要であり、業務用コージェネレーションシステムの導入なども考えられます。

工場の省エネは、主に設備導入と運用改善の二つに分かれます。前者では、工場の生産設備(例:モーター)の更新、LED 照明の導入、熱輸送配管の断熱化、流体機械(ポンプ、ファン等)の回転数制御、ユーティリティ設備の導入などがあります。後者では、コンプレッサ等の吐出圧管理、流体機械(ポンプ、ファン等)の空気漏れ改善、不要時停止などがあります。

特に、熱輸送配管の断熱化は大きなポテンシャルがあります(図 11)。例えば、日本の製造工場の熱輸送配管の保温断熱材劣化によるエネルギー・ロスを、日本保冷保温工業協会は 3%と計算していて、これは電力換算で原発 7 基に相当します(毎日新聞 2015 年 8 月 14 日)。一方、(財)省エネルギーセンターは 11%と推計しています(省エネルギーセンター 2014)。仮に日本保冷保温工業協会の推算に基づいてエネルギー・ロスを 3%とすると、これは電力量換算で原発 7 基に相当します(毎日新聞 2015 年 8 月 14 日)。もし 11%だとすれば原発 20 基相当の電力量となります(半分が熱だとしても原発 10 基分です。また、残りの半分は化石燃料輸入の減少につながります)。そして、この保温断熱材を補修するために必要な投資は、多くの場合、数年でその投資額が回収されうるものです。